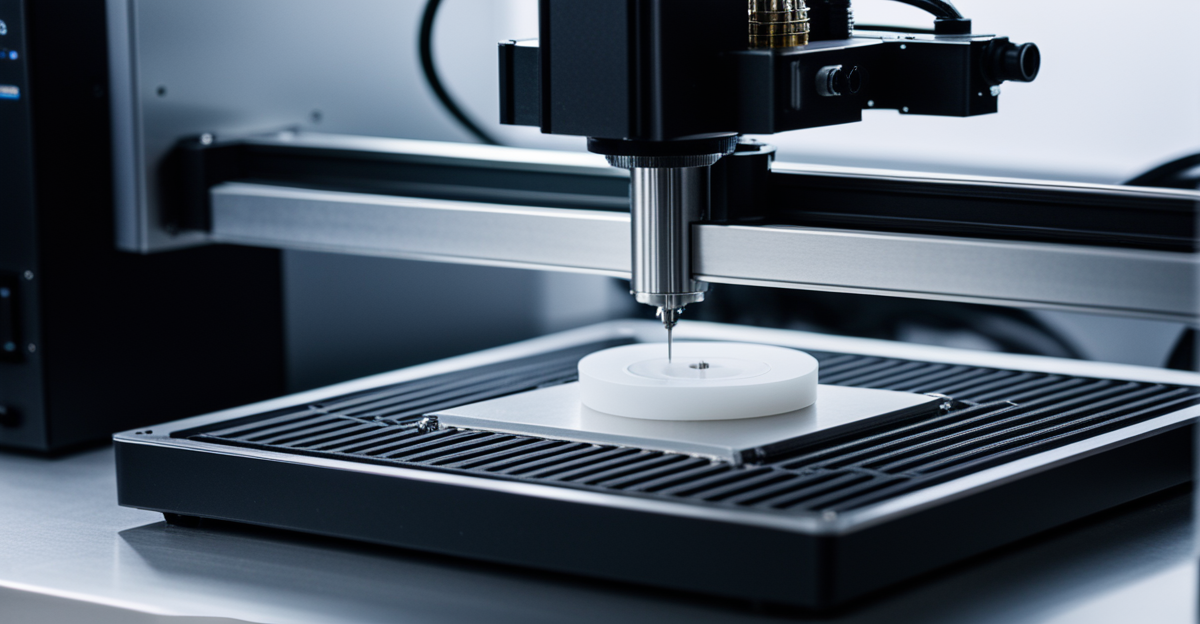

Les atouts cachés de l’impression 3D pour la fabrication de pièces de rechange

L’un des bénéfices de l’impression 3D les plus marquants est l’accélération du processus de fabrication, ce qui réduit significativement les délais d’attente. Contrairement aux méthodes traditionnelles, où la production de pièces détachées peut prendre des semaines, la fabrication additive permet de produire rapidement des composants prêts à l’emploi. Cette rapidité est un véritable avantage pour les entreprises souhaitant réagir vite face à des besoins urgents.

En parallèle, la fabrication de pièces détachées grâce à l’impression 3D entraîne une diminution notable des coûts, particulièrement pour les petites séries ou les pièces uniques. Alors que les méthodes conventionnelles requièrent souvent des moules ou des outils spécifiques, la fabrication additive supprime ces étapes, ce qui se traduit par des économies substantielles. Ce point est crucial pour les PME ou les services après-vente qui ont besoin de gérer un grand nombre de références variées sans investissement lourd.

A lire également : Comprendre l’OPC-UA : la clé de l’interopérabilité industrielle

Enfin, la flexibilité de conception offerte par l’impression 3D est souvent méconnue. Elle permet une personnalisation avancée des pièces, tant dans leur forme que dans leurs propriétés mécaniques, ce qui serait difficile ou coûteux à réaliser autrement. Cette capacité à adapter précisément la conception ouvre la porte à des solutions sur-mesure, optimales pour répondre aux contraintes spécifiques de chaque application. C’est un avantage décisif pour les entreprises recherchant une véritable innovation dans la fabrication de pièces détachées.

Impacts économiques et écologiques surprenants de l’impression 3D

L’impression 3D s’inscrit comme un levier majeur dans la promotion de l’économie circulaire, permettant de réduire significativement les déchets liés à la fabrication traditionnelle. Contrairement aux procédés soustractifs, la fabrication additive utilise uniquement la matière nécessaire, ce qui minimise le gaspillage. Cette approche écoresponsable représente un avantage inattendu puisqu’elle contribue à limiter l’impact environnemental tout en optimisant l’utilisation des ressources.

Dans le meme genre : Les meilleurs conseils pour sélectionner un appareil photo pour enfant

En matière de gestion des stocks, la fabrication de pièces détachées par impression 3D présente un autre bénéfice clé : la capacité à produire à la demande. Cette flexibilité réduit la nécessité de conserver un important stock de pièces, limitant ainsi les invendus et les coûts associés à l’entreposage. Les entreprises peuvent ainsi adopter une stratégie plus agile et économique, adaptée aux exigences réelles du marché.

Enfin, l’impression 3D favorise la réutilisation locale, renforçant la proximité entre production et consommation. Cette dynamique diminue les transports et les émissions de CO₂ liés à la logistique, participant activement à la préservation de l’environnement. Au-delà des avantages économiques, ce mode de fabrication incarne une démarche responsable, faisant de l’impression 3D un outil précieux pour des pratiques industrielles plus durables.

Applications concrètes : études de cas et exemples d’entreprises

Les études de cas imprimante 3D illustrent parfaitement comment la fabrication de pièces détachées révolutionne les pratiques industrielles. Par exemple, une PME spécialisée dans la maintenance a modernisé son service après-vente en intégrant l’impression 3D. Cette transition lui a permis de réduire drastiquement les délais de production, évitant des ruptures coûteuses. Grâce à cette innovation, la chaîne logistique a gagné en agilité et en réactivité, optimisant ainsi la satisfaction client.

Un autre retour d’expérience notable concerne la restauration d’équipements industriels anciens. Les pièces d’origine, souvent obsolètes, étaient difficiles à obtenir par les voies traditionnelles. L’impression 3D s’est révélée être une solution efficace, permettant de recréer des composants fidèles et adaptés, tout en maîtrisant les coûts. Cette démarche confirme que les bénéfices de l’impression 3D vont bien au-delà de la simple production, englobant la préservation du patrimoine industriel.

Enfin, plusieurs témoignages d’entreprises soulignent la réduction significative du temps d’immobilisation des machines. Grâce à la fabrication additive, des pièces critiques sont produites sur demande, ce qui minimise les interruptions de production. Ces exemples réels démontrent que l’impression 3D ne se limite pas à un outil de fabrication mais s’impose comme un levier stratégique pour la compétitivité et l’innovation industrielle.

Pourquoi l’impression 3D transforme les services de maintenance et de réparation

L’impression 3D révolutionne les services de maintenance et de réparation grâce à sa capacité à assurer une réparation rapide et efficace. En effet, la disponibilité immédiate des pièces critiques constitue un avantage majeur pour éviter toute interruption prolongée des opérations. Quand une machine tombe en panne, il n’est plus nécessaire d’attendre des semaines pour recevoir une pièce détachée traditionnelle ; la fabrication additive permet de produire et de livrer ces composants en quelques heures ou jours. Cette rapidité améliore considérablement la productivité et limite les pertes financières liées aux arrêts imprévus.

Par ailleurs, l’impression 3D favorise une adaptation parfaite aux besoins spécifiques de chaque secteur. Chaque équipement industriel peut nécessiter des pièces sur mesure, réglées en fonction de ses particularités ou de ses contraintes d’utilisation. Grâce à la flexibilité de la fabrication additive, il est possible de concevoir précisément ces pièces personnalisées, optimisant ainsi leur performance et leur durée de vie. Cette personnalisation contribue aussi à l’innovation industrielle en permettant d’expérimenter rapidement de nouvelles solutions techniques, jusqu’ici difficilement réalisables avec les méthodes classiques.

Enfin, l’intégration de l’impression 3D dans les chaînes de maintenance existantes est de plus en plus aisée. Les outils de conception assistée par ordinateur (CAO) et la digitalisation facilitent la gestion des stocks virtuels, où les pièces détachées sont modélisées et stockées sous forme numérique. Cette intégration permet un fonctionnement fluide, réduisant les délais et simplifiant la planification des interventions. Ainsi, la maintenance prédictive devient plus accessible, car les pièces nécessaires peuvent être anticipées et produites avant même une panne déclarée. Ce changement de paradigme stimule la fiabilité des équipements tout en offrant un gain significatif en termes de coûts d’entretien.

Les atouts cachés de l’impression 3D pour la fabrication de pièces de rechange

L’un des principaux bénéfices de l’impression 3D réside dans l’accélération du processus de fabrication, entraînant une réduction substantielle des délais d’attente pour la production de pièces détachées. Cette rapidité permet aux entreprises d’obtenir leurs composants essentiels en un temps record, ce qui est particulièrement vital dans des contextes nécessitant une intervention urgente. Par exemple, la capacité à produire une pièce en quelques heures favorise une remise en service quasi immédiate des équipements.

Par ailleurs, la fabrication de pièces détachées par impression 3D se distingue par une diminution significative des coûts, surtout dans le cas de petites séries ou de pièces uniques. En effet, elle supprime le besoin d’outillages complexes et onéreux traditionnellement requis, ce qui optimise l’investissement tout en évitant les dépenses superflues. Ce bénéfice est crucial pour les PME ou les ateliers de maintenance qui doivent gérer efficacement des références variées sans engager de frais prohibitif.

En outre, la flexibilité technique de l’impression 3D offre une personnalisation avancée des pièces. Cette capacité à modifier avec précision la conception permet d’adapter la forme, la structure et même les propriétés mécaniques aux exigences spécifiques des applications. Une telle flexibilité représente un avantage inattendu, car elle ouvre des possibilités d’innovation et de sur-mesure difficiles à atteindre avec les méthodes traditionnelles. La fabrication additive devient ainsi un levier puissant pour répondre à des besoins complexes tout en offrant une qualité optimale.